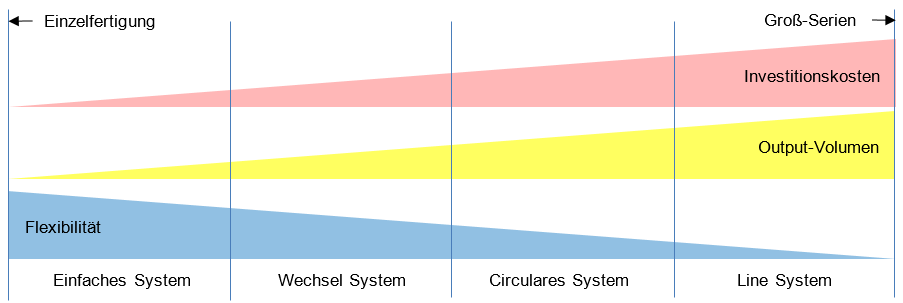

Schweißanlagen gibt es viele. Es gibt vier Hauptypen. Jeder Anlagentyp hat seine Vor- und Nachteile.

- Einfaches System

- Wechseltisch System

- Circulares Anlagensystem

- Line-Anlagensystem

Einfaches Anlagensystem

Vorteile

- geringe Investitionskosten (ab 200T€)

- hohe Flexibilität

- einfache Bedienung

- geringer Umrüstaufwand

Nachteile

- sehr geringer Output

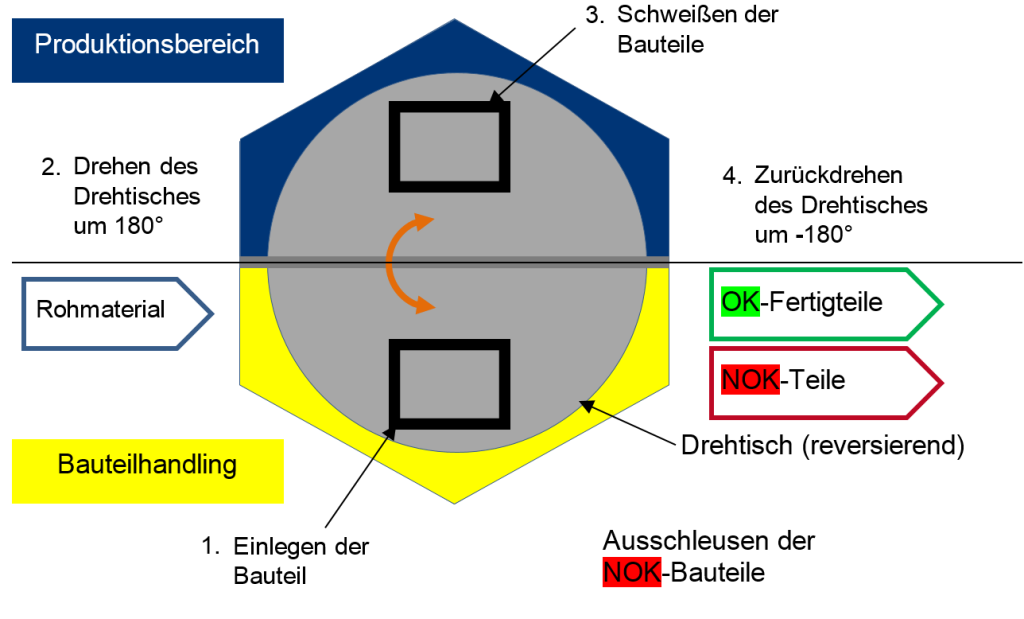

Wechseltisch - Anlagensystem

Vorteile

- geringe Investitionskosten (200 bis ca. 600T€)

- geringe Flexibilität

- einfache Bedienung

Nachteile

- mittlerer Output

- hoher Einrichtaufwand

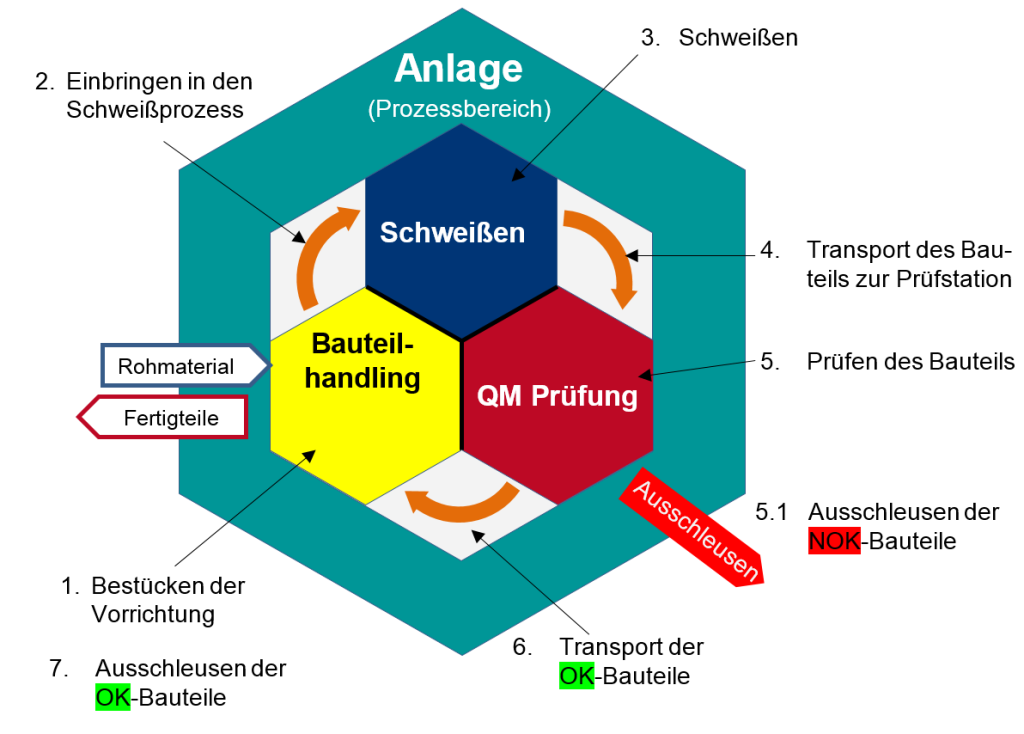

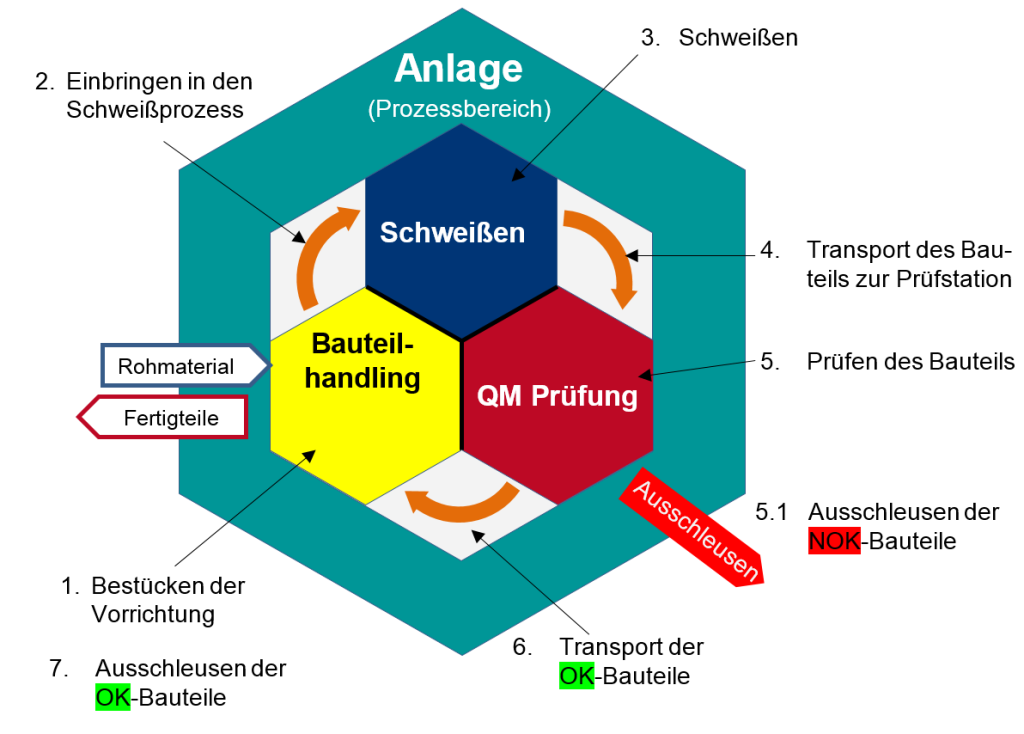

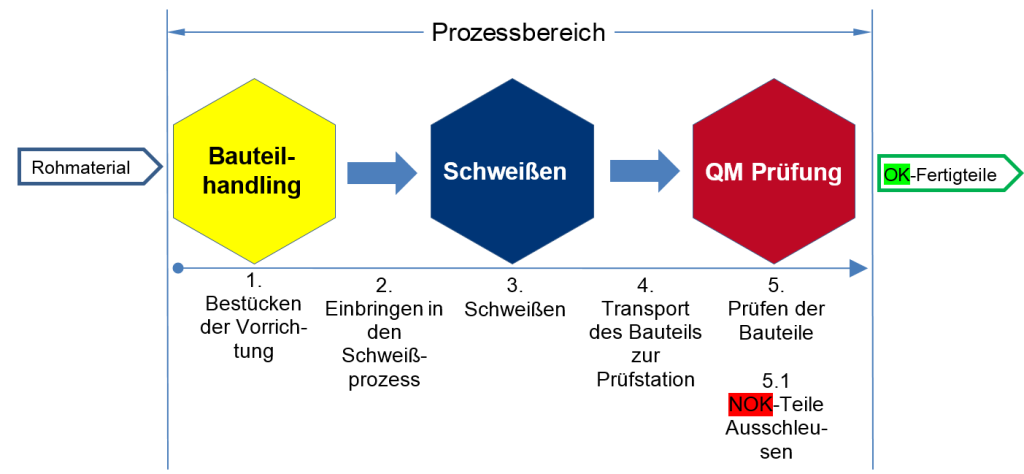

Circulares - Anlagensystem

Vorteile

- hoher Output

- einfache Bedienung (Bedienpersonal)

Nachteile

- hohe Investitionskosten

- geringer Flexibilität

- hoher Umrüst- und Einrichtaufwand

Line - Anlagensystem

Vorteile

- sehr hoher Output

- einfache Bedienung (Bedienpersonal)

Nachteile

- sehr hohe Investitionskosten ( ab 800T€)

- kaum Flexibilität

- sehr hoher Umrüst- und Einrichtaufwand

Fazit

Jedes Anlagesystem hat seine Berechtigung.

Die Anlagensystem sind von oben nach unter, nach ihrem Automatisierungsgrad und Output-Volumen angeordnet.

Quelle Wikipedia (https://de.wikipedia.org/wiki/Geschichte_des_Schwei%C3%9Fens):

Die Geschichte des Schweißens beschreibt den Weg von den Anfängen bis zu den heute handwerklich und industriell genutzten Schweißverfahren für das Verbinden von Metallen, Gläsern, Kunststoffen unterschiedlichster Abmessungen. Er begann bei den Sumerern und Hethitern im 3. Jahrtausend v. Chr. Die Entwicklung machte über Jahrtausende nur geringe Fortschritte, um mit den Erfindungen des 19. Jahrhunderts eine rasante Beschleunigung zu erfahren.

Schweißen mit Stabelektroden Nach der Entdeckung des elektrischen Lichtbogens und der industriellen Erzeugung von elektrischem Strom wird das Schmelzschweißen mit dem Lichtbogen möglich. Nikolai Nikolajewitsch Benardos und Stanisław Olszewski nutzten den Lichtbogen zwischen zwei Kohleelektroden.

Nikolai Gawrilowitsch Slawjanow ersetzte 1891 die bis dahin zum Lichtbogenschweißen üblichen Kohleelektroden durch einen Metallstab, der gleichzeitig Lichtbogenträger und Schweißzusatz war. Da die ersten Stabelektroden nicht umhüllt waren, war die Schweißstelle nicht vor Oxidation geschützt. Deshalb waren diese Elektroden schwierig zu verschweißen.

Oscar Kjellberg hatte 1907 die Idee, die metallischen Stabelektroden mit einer Umhüllung zu versehen, die dazu diente, die Lichtbogeneigenschaften zu verbessern und das Schweißbad vor Oxidation durch Luftsauerstoff zu schützen. Es folgten Entwicklungen verschiedenster Elektrodenumhüllungen für die Verbesserung der Lichtbogenstabilität und der metallurgischen Eigenschaften des Schweißgutes. Das Lichtbogenhandschweißen mit umhüllten Stabelektroden wurde zum Standardschweißverfahren. WIG-Schweißen

Auf der Suche nach einem Schweißverfahren für das Verbinden des leicht entzündlichen Magnesiums und seiner Legierungen erfand Russel Meredith von Northrop Aircraft ein Schweißverfahren mit einer Wolframelektrode und dem Schutzgas Helium. Er nannte das Verfahren Heliarc. Wegen der Bezeichnung Wolfram für das Elektrodenmaterial und der Nutzung eines inerten Gases wurde es WIG-Schweißen (Wolfram-Inertgas-Schweißen) genannt. Der offizielle englische Begriff ist Gas Tungsten Arc Welding (GTAW) nach der American Welding Society (AWS). In der Folgezeit wurden viele Verbesserungen am Brenner (Wasserkühlung, Schutzgasdüsen) und an der Zusammensetzung der Elektroden vorgenommen und es wurden die Stromquellen weiterentwickelt. Besonders die Überlagerung der Schweißspannung mit einer sogenannten Hochfrequenzspannung war ein wichtiger Schritt, um Aluminium mit Wechselstrom zu schweißen.

1935 wurde unter dem Titel Improvements in Electric Arc Welding ein Patent in Großbritannien angemeldet, in dem die Zufuhr einer Drahtelektrode von einer Spule durch einen Vorschubmotor beschrieben wird. Das ist die Voraussetzung für das Metallschutzgasschweißen, das erstmals 1948 in den USA angewendet wurde und Perry J. Rieppel als Patent anmeldete. In dem Patent werden als Schutzgase sowohl die Inertgase Argon und Helium genannt als auch Kohlenmonoxid (CO) und Kohlendioxid. Rieppel nennt das Verfahren Shielded Arc Welding, die Variante mit inerten Gasen wurde später auch als SIGMA-Schweißen (engl. shielded inert gas metal arc) bezeichnet. Die Nachteile der aktiven Gase, wie die toxische Wirkung und Entflammbarkeit von CO als auch Abbrand von Legierungselementen im Werkstoff werden im Patent nicht angesprochen.

Die sowjetischen Ingenieure K.V. Liubavskii und N.M. Novozhilov untersuchten in den frühen 1950er Jahren eingehend die metallurgischen Reaktionen beim Schweißen unter CO2-Schutz. Das führte zur Entwicklung spezieller Drähte mit entsprechenden Legierungseigenschaften, die den Abbrand ausglichen. Das machte das sogenannte CO2- oder MAG-Schweißen (Metall-Aktivgas-Schweißen) mit ausreichender Qualität möglich.

Die Entwicklung spezieller Stromquellen mit Anpassungen an die Erfordernisse des MIG-/MAG-Schweißen folgten. Mit dem Aufkommen elektronisch gesteuerter Stromquellen ergab sich die Möglichkeit, den Abschmelzprozess gezielt zu steuern. Diese Entwicklungen hatten das Ziel, den Werkstoffübergang durch Stromimpulse zu steuern, den Wärmeeintrag in das Werkstück möglichst gering zu halten oder die Abschmelzleistung und damit die Produktivität zu erhöhen.