Laser ist nur Licht!

- Das Laserlicht kann so stark gebündelt werden das man damit sogar Diamenten schneiden kann.

- Licht

- Amplification by

- Stimulated

- Emission of

- Radiation

Laser vs. Lichtbogen

Ziwschen dem Laserschweißen und dem Lichbogenschweißen gibt es markannte Unterschiede.

Diese Unterschiede haben große Auswirkungen.

Laserschweißen

- Kein Zusatzwerkstoff,

- vollautomatisiert (CNC-Schweißanlagen),

- sehr große Energiedichte.

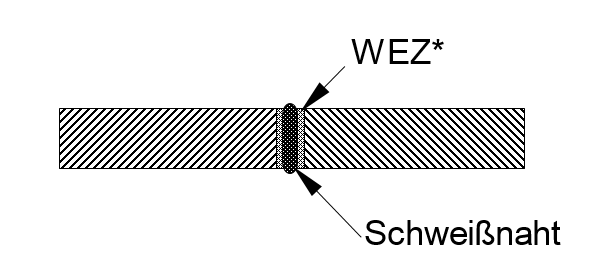

- Kleine WEZ,

- ggf. aufhärtung der WEZ,

- ggf. schroffer Nahtübergang,

- Rissgefahr (besonders bei höherlegierten Werkstoffen und Aluminium)

Schweißgeschwindigkeit bis 10 m/min

weitestgehend automatisiert

Einsatzbereiche: Laserschweißen

- Produktion von Groß-Serien,

- dünne Bleche (z. B. s ≤ 5 mm),

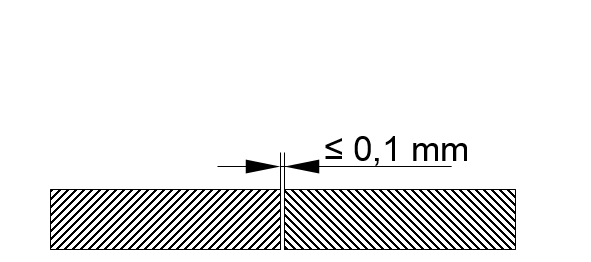

- kleiner Spalt der Verbindugnspartner ( t ≤ 0,1 mm) kann gewährleistet werden,

- Werkstoffe vertragen die hohe Abkühlgeschwindigkeit.

Lichtbogenschweißen

- Mit Zusatzwerkstoff,

- manuelles Schweißen (Schweißer),

- auch große Blechdicken (s > 8 mm).

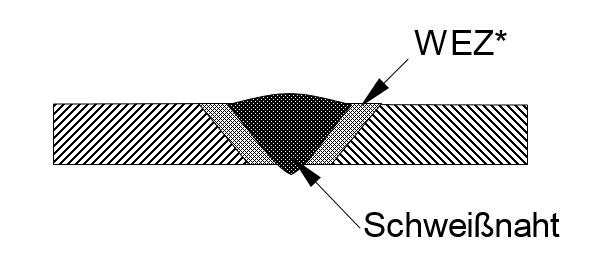

- Große WEZ,

- hormogener Nahtübergang,

- Gefahr des Festigkeitsverlustes oder Aufhärtung in der WEZ.

Schweißgeschweindigkeit bis 1 m/min

manuell und automatisiert

Einsatzbereiche: Lichtbogenschweißen

- Einzelproduktion bis Groß-Serien,

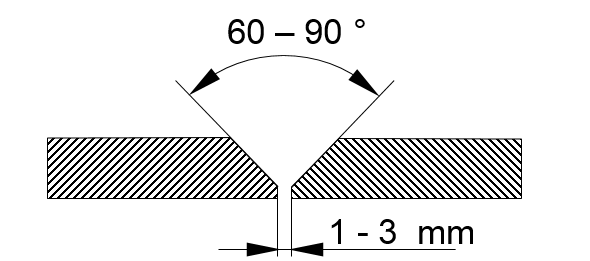

- dünne Bleche (z. B. s ≥ 1 mm),

- gute Spaltüberbrückbarkeit,

- es ist ggf. eine Kostenintensive Nahtrvorbereitung z. B. Fräsen der V-Naht, erforderlich.

Quelle Wikipedia (https://de.wikipedia.org/wiki/Laserschwei%C3%9Fen):

Die Laserstrahlung wird mittels einer Optik fokussiert. Die Werkstückoberfläche der Stoßkante, also der Fügestoß der zu verschweißenden Bauteile, befindet sich in der unmittelbaren Nähe des Fokus der Optik (im Brennfleck). Die Lage des Fokus relativ zur Werkstückoberfläche (oberhalb oder unterhalb) ist ein wichtiger Schweißparameter und legt auch die Einschweißtiefe fest. Der Brennfleck besitzt typische Durchmesser von einigen Zehntel Millimetern, wodurch sehr hohe Energiekonzentrationen entstehen, wenn der eingesetzte Laser die typischen Leistungen von einigen Kilowatt Laserleistung besitzt. Durch Absorption der Laserleistung erfolgt auf der Werkstückoberfläche ein extrem schneller Anstieg der Temperatur über die Schmelztemperatur von Metall hinaus, so dass sich eine Schmelze bildet.

Durch die hohe Abkühlgeschwindigkeit der Schweißnaht wird diese je nach Werkstoff sehr hart und verliert in der Regel an Zähigkeit. Um die Schweißstelle vor Oxidation zu schützen, wird sie ständig mit hochreinem Argon umspült (1 l/min), welches schwerer als Luft ist und somit Sauerstoff verdrängt. Die Reinheit des Argon Gas sollte mind. „4.6“ (99,996 %) betragen.

Bei hohen Strahlintensitäten im Fokus (wie bei Stahlwerkstoffen ca. 4 MW/cm² abhängig von der Verfahrgeschwindigkeit; bei einer Geschwindigkeit von 1 m/min reichen unter Umständen auch etwa 2 MW/cm²) bildet sich in der Schmelze in Strahlrichtung eine Dampfkapillare (mit Metalldampf oder teilionisiertem Metalldampf gefüllter, schlauchförmiger Hohlraum, auch keyhole genannt) in der Tiefe des Werkstückes aus. Der Werkstoff wird dadurch auch in der Tiefe aufgeschmolzen, die Schmelzzone kann tiefer als breit sein. Die Dampfkapillare erhöht aufgrund von Mehrfachreflexionen an den Wandungen die Absorption der Laserstrahlung im Material, wodurch ein gegenüber dem Wärmeleitungsschweißen vergrößertes Schmelzvolumen erzeugt werden kann. Über entsprechende Optiken kann die Qualität der Schweißung online durch Begutachtung des Keyholes bestimmt werden.